Ha visszatekintünk a rendszerváltozás óta eltelt 30 évre, mintegy 5-10 évenként egy-egy úgynevezett slágertéma határozta meg az anyagtudománnyal foglalkozó kutatók tevékenységét. A ’90-es évek elején még a mikroötvözött nagy folyáshatárú, hegeszthető acélok fejlesztése volt a középpontban, majd ezt követően az ún. DT- és a TRIP acélok kutatás-fejlesztése volt meghatározó.

Az ezredforduló tájékán a siker reményével nem lehetett olyan pályázatot beadni és megnyerni, amelyben a nano téma nem szerepelt. A nanoszemcsés és az ultrafinom szemcsés acélok kutatása új kihívás elé állította a kutatókat. Napjainkban már a nagy entrópiájú ötvözetekről is számos ismeret birtokában vagyunk, és talán a jövő évtized egyik meghatározó anyagcsoportja az ún. metaanyagok csoportja lesz.

Ezt a tendenciát felismerve az MTA Műszaki Fizikai és Anyagtudományi Kutatóintézete kiírta a „nanotechnológiai kísérletek és alkalmazási demonstrációk – Nano-Demo” című pályázatot. A pályázati kiírás megfogalmazása mögött minden bizonnyal az a felismerés is volt, hogy a nanotechnológia lehetőségeiről a hazai kutatók reálisabb képet kapjanak, és a szélesebb közönség – beleértve a fiatalokat – is megismerkedjenek ezzel a területtel.

A pályázat kiírásával egyidőben a Dunaújvárosi Főiskolán már folyt egy nagyobb lélegzetű kutatási program nanotechnológiai ismeretek elsajátítása céljából. A vezetésem alatt álló kutatócsoport tagjai számára olyan demonstrációs kísérleteket dolgoztunk ki, amelyek segítenek a nanoszemcsés és/vagy ultrafinom szemcsés szövetszerkezet kialakulási folyamatának megértésében.

Két fiatal munkatársammal, Bodnár (Janó) Viktóriával és Nagy Gáborral a könyöksajtolási folyamat szemléltetésére hoztunk létre demonstrációs eszközt, amellyel nagyon szemléletes képet kaptunk az előbb említett folyamatról. Munkatársaim közül sokan ekkor, vagyis a demo kísérlet eredményeinek bemutatásakor értették meg a könyöksajtolás (ECAP) lényegét.

Talán nem tűnik szerénytelenségnek, ha azt állítom, hogy Öveges József tanár úr is valami hasonló kísérletet mutatott volna be a tévében, ha az ő idejében már felismerték volna ennek a jelenségnek a mibenlétét.

A díjazott pályázatunkat változtatás nélkül az elismerő oklevél képével együtt mutatjuk be az alábbiakban.

Kísérlet célja magyarul:

A kísérlet célja különböző fémek vagy fémötvözetek szemcseszerkezetének finomítása (akár a nano méretű tartományig) intenzív képlékeny alakítás (IKA) alkalmazásával. Egy igen egyszerű elven működő könyöksajtoló (ECAP – Equal Channel Angular Pressing) segítségével előre megtervezett módon befolyásolni lehet a munkadarabok mechanikai tulajdonságait, a keresztmetszetük megváltoztatása nélkül. Alakítás közben ugyanis a szemcsék finomodnak és a folyamat többszöri ismétlésével lehetőség nyílik a szerkezeti struktúra irányított kialakítására a nyírási síkok illetve irányok módosítása által.

Kísérlet célja angolul:

The method of severe plastic deformation (SPD) is often used to produce bulk ultrafine grained (UFG) metal alloys. The very simple technique of Equal Channel Angular Pressing (ECAP) is one of the commonly used SPD process to produce materials with defined mechanical properties without modification of the cross-section of the work-pieces. During deformation, the grain size of the material is refined and after using the process repeatedly it is possible to develop the structre by means of the modification of shear plane and direction.

A kísérlet elméleti háttere:

A nanokristályos anyagok iránti érdeklődés elsősorban a szerkezetük egyedülálló fizikai és mechanikai tulajdonságainak köszönhető. Előállításukra többféle módszer született, pl. amorf anyagok kristályosítása, elektrokémiai leválasztás, nanoporok tömörítése, stb. Nagy térfogatú nanokristályos anyagok előállításának egy igen hatékony módja a tömbi anyag nagymértékű képlékeny alakítása (angolul: SPD – Severe Plastic Deformation). Az SPD előnye pl. a porkohászati eljárásokhoz képest, hogy nincs maradó porozitás és a kiindulási por őrléséből származó szennyeződés. Az így előállított fémek nagy térfogatuk következtében közvetlenül felhasználhatók pl. alkatrészek gyártására.

Az SPD módszereknél alkalmazott deformáció akár több száz százalékos, így annak eredményeként a mikroszerkezet ún. ultrafinom szemcsés lesz. Az ilyen finomszerkezet kialakítására alkalmas SPD eljárás egyike a könyöksajtolás.

A könyöksajtolást az 1980-as évek első felétől alkalmazzák. A módszert Segal és munkatársai [1, 2] fejlesztették ki. A céljuk az volt, hogy a minta keresztmetszetének megváltoztatása nélkül képlékeny deformációt hozzanak létre a fémekben, és a folyamat periodikusan ismételhető legyen. Az 1990-es évek elején továbbfejlesztették a módszert, és SPD eljárásként kezdték alkalmazni mikrométer alatti, ill. nanométeres méretű szemcsékből álló szövetszerkezetek előállítására [3]. A sajtolandó mintákat kör vagy négyzet keresztmetszetű rudakból vágják le, hosszúságuk 50-100 mm közötti, és átmérőjük, ill. átlójuk nem több 20 mm-nél. Az ECAP során a rúd alakú mintát egy speciális könyökcsövön nyomják át, ahol a könyök bejövő és kimenő ágai azonos keresztmetszetűek (2. ábra). Mivel a minta keresztmetszete megegyezik a csövekével, ezért a deformáció a két cső metszetsíkjában tiszta nyírással történik.

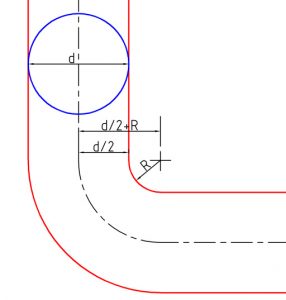

2. ábra. A két, egymással 90°-ot bezáró csatorna adott R belső görbületi sugárral való kialakításának módja

A kísérlet pontos leírása:

A könyöksajtoló szerszámot 20 mm vastagságú plexiüvegből készítettük el. A két félből álló szerszámba egymással 90°-ot bezáró, 10 mm átmérőjű csatornát alakítottunk ki, mégpedig úgy, hogy a csatorna keresztmetszete ne változzék, vagyis a csatorna középvonalára merőleges csatorna metszetek minden szelvényében 10-es átmérőjű körök legyenek. A szerszám két felét 15 db csavarral szorítottuk össze, hogy megakadályozzuk a modellanyagnak a két szerszámfél közé való „kisajtolódását”. A csatorna kialakítására különös gondot fordítottunk. A csatorna egyenes szakaszainak kimunkálása nem okozott gondot. A két csatorna csatlakozását úgy oldottuk meg, hogy a gömbmaró középpontját egy d/2+R sugarú körív mentén vittük végig a 2. ábra vázlatának megfelelően. A könyöksajtolási demonstrációs kísérletekhez a plexiüvegből készült sajtoló szerszámhoz nyomótüskére is szükség volt.

A könyöksajtoló szerszámmal végzett demonstrációs kísérletet színes plasztilinnel hajtottuk végre [4]. A célnak megfelelő hengeres próbatestek elkészítéséhez segédeszközöket kellett gyártanunk. Mivel a könyöksajtolás közben az anyag – legyen az modell, vagy valamilyen tényleges kísérleti anyag – lényegében intenzív nyírási deformációt szenved el, a modellanyagból kétféle próbatestet kellett a jelenség demonstrálására készítenünk:

A típusú: olyan 10 mm átmérőjű, mintegy 60-70 mm hosszúságú hengeres próbatestet, amelynek tengelyvonalában kb. 3 mm átmérőjű, a próbatest többi részétől elütő színű, de azzal megegyező minőségű mag van.

B típusú: olyan modellanyagból készült próbatestet, amely több, legalább 5-6 egymást követő, elütő színű, 10 mm hosszúságú darabból áll. A modellanyagból készült minta külső átmérője a plexiüveg szerszám csatornaátmérőjéhez illeszkedik.

Az előzőekben jellemzett próbatestek elkészítéséhez rozsdamentes lemezből készítettünk egy kb. 1 mm vastagságú peremmel ellátott „gyúródeszkát”, és egy, kb. 30 mm átmérőjű, ugyancsak rozsdamentes acélból készült hengert, illetve egy, a peremes „gyúródeszkával” megegyező anyagi minőségű és méretű kis táblát.

Az A típusú mintát úgy készítettük, hogy először – pl. a színtelen (fehér) plasztilinből – 3 mm átmérőjű rudacskát hengereltünk, a peremes és a sima „deszka” segítségével. Ezután a peremes deszkára helyeztünk egy kézzel már egyenletesen elvékonyított plasztilindarabot – amely a jelen esetben barna színű volt – és a rozsdamentes acélhengerrel addig nyújtottuk, míg a további alakítást, nyújtást a perem már nem engedte.

Ezután a kb. 1 mm vastagságú barna színű plasztilinlemez egyik végét orvosi szikével vagy zsilettpengével egyenesre vágtuk, majd erre a szélre helyeztük a fehér plasztilinből készült 3 mm átmérőjű rudacskát. Ezután ezt a rudacskát a hozzátapadó plasztilinlemezzel együtt felgöngyölítettük, mégpedig úgy, hogy a mintadarab külső átmérője a szerszám csatornájának átmérőjénél kissé nagyobb legyen. A próbatestet ezután a két rozsdamentes acéllemez között addig „hengereltük”, míg külső átmérője 10 mm nem lett.

A B típusú próbatest elkészítése sokkal egyszerűbb volt. Két, egymástól eltérő színű plasztilinből a rozsdamentes acéllemezek között 10 mm átmérőjű, 40-50 mm hosszúságú hengeres testeket hengereltünk, amelyeket lehűtött állapotban 10 mm hosszúságú darabokra vágtunk orvosi szikével vagy zsilettpengével, ügyelve arra, hogy a vágási felület környezete ne deformálódjék.

A próbatest végül is már a szerszámban alakul ki, amikor a szerszám hosszabb csatornájába juttatott, váltakozó színű darabok a sajtolóerő hatására összetapadnak.

Az 1. demonstrációs kísérlet

Az 1. demonstrációs kísérletet az A típusú, belső maggal készített próbatesttel hajtottuk végre. A szerszámban kialakított csatornát a kísérlet megkezdése előtt szilikonzsírral bekentük, megakadályozandó a plexiüveg és a plasztilin közötti tapadást. A szerszám két felét összeszorító csavarok meghúzása előtt a csatorna mindkét ágába annak átmérőjével megegyező átmérőjű, köszörült felületű rudat helyeztünk el, a két szerszámfél pontos illeszkedése érdekében. Az így előkészített ECAP szerszámba óvatosan belenyomtuk a modellanyagból készített mintát, majd a minta tetejére a szerszámcsatornába szorosan illeszkedő műanyagkorongot tettünk, a modellanyag sajtolás közbeni visszaáramlásának elkerülése érdekében.

A sajtolás előtt a szerszámot a mintával együtt kb. 5°C-ra hűtöttük. Ezután a hűtőszekrényből kivett szerszámot talpára állítva helyeztük a hidraulikus kézisajtó alaplapjára, majd a tüske behelyezése után elvégeztük a sajtolást úgy, hogy a mintának kb. 30-40 mm hosszúságú darabja jusson a vízszintes csatornába. A sajtolás közben a minta felületét a plexiüvegen keresztül megfigyelhettük, de azon semmilyen változást nem lehetett tapasztalni.

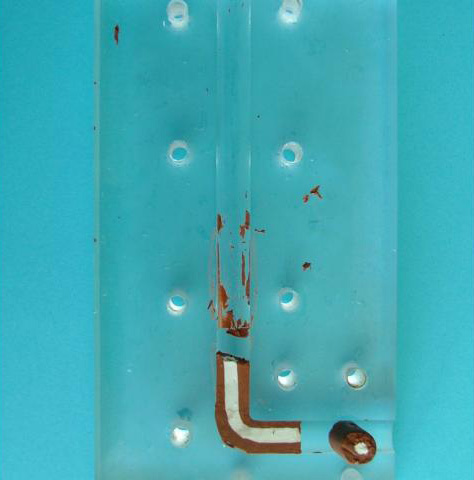

Az ECAP szerszámmal végzett sajtolás után a szerszámot kettévettük, ügyelve arra, hogy a próbatest a szerszám egyik felében maradjon. Ezután a mintát egy – előzetesen szilikonzsírral bekent – zsilettpengével a szerszám belső felületének síkjában végigvágtuk, amikor is a 3. ábra szerinti helyzetet figyelhettük meg.

A felvételen rögzített helyzet csak úgy képzelhető el, ha a minta csak nyíró alakváltozást szenvedett el, hiszen a belső mag centrikus elhelyezkedése szemmel láthatóan nem változott.

A 2. demonstrációs kísérlet

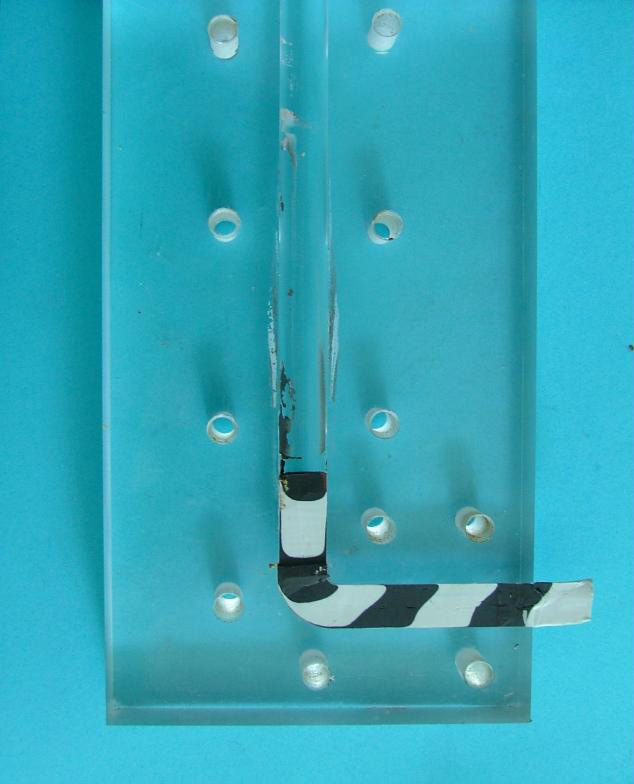

A kísérletet az 1. demonstrációs kísérlet ismertetésekor leírtak szerint hajtottuk végre. A modellanyagból készített próbatest ebben a kísérletben mintegy 12 mm hosszúságú, eltérő színű (fekete/fehér) plasztilindarabokból állt, amelyek a tengelyükre merőleges felületek mentén illeszkedtek egymáshoz. Az ECAP könyöksajtolás művelet közben a plexiüvegen keresztül meg lehetett figyelni ezeknek az eredetileg sík felületeknek a „megdőlését”, miközben a modellanyag áthaladt a szerszám merőleges illeszkedésű szakaszán.

A sajtolás után hossztengelye mentén kettévágott próbatest a 4. ábra szerinti képet mutatja.

A metszeti képen jól megfigyelhető, hogy a próbatest tengelyére eredetileg merőleges síkok megdőltek, az adott esetben kb. 45°-kal. Ez a helyzet csak úgy alakulhatott ki, hogy a csatorna belső oldalához közeli modellanyag a külső rész anyagához képest előresietett, vagy ez utóbbi hátramaradt a másikhoz viszonyítva. A modellanyagnak a két egymásra merőleges csatornaszakasznak a találkozásánál tapasztalt viselkedése szemléletes magyarázatot ad az ECAP során kialakuló, elnyújtott réteges szerkezet megjelenésének módjára [5]. A dőlésszögből egyszerű geometriai megfontolások alapján a nyírási és ebből az ún. egyenértékű alakváltozás is becsülhető [6].

Összefoglalva megállapíthatjuk, hogy a plexiüvegből készült szerszámban modellanyaggal végzett demonstrációs kísérletek nagymértékben hozzájárultak az ECAP során lejátszódó alakváltozási mechanizmusok tisztázásához.

Irodalomjegyzék

[1] V. M. Segal, V. I. Reznikov, A. E. Drobyshevkij and V. I. Kopylov, Metally, 1 115. (1981)

[2] V. M. Segal V. I. Reznikov, V. I. Kopylov, D. A. Pavlik and V. F. Malyshev. In: Processes of plastic transformation of metals, Minsk: Navuka i Teknika, p. 295. (1984)

[3] R. Z. Valiev, editor, Ultrafne-grained materials prepared by severe plastic deformation, vol. 21, Annales de Chimie, Science des Materiaux, p. 369, Special issue. (1996)

[4] Y. Wu – I. Baker: An Experimental Study of Equal Channel Angular Extrusion, Pergamon Scripta Materialia Vol 37. No. 4. pp. 437-442. 1997.

[5] Zhao Jun, Wang Zhen-hua, Sun Shu-hua, Zhao De-li, Ren Li-guo, Fu Wan-tang: A new method of charaterizing equivalent strain for equal channel angular processing, J. Cent. South Univ. Technol., 16. 0349-0353, (2009)

[6] Chan et al, 42nd MWPS Conf. Proc, ISS, vol XXXVIII, 2000, pp. 523-531